Notis 5

När Polestar 1 presenterades för världen förra året var reaktionen överväldigande. Polestars första bil må ha sett ut som en konceptbil, men den lämnade inget utrymme för tvivel: Det här var inget test.

Den perfekta balansen

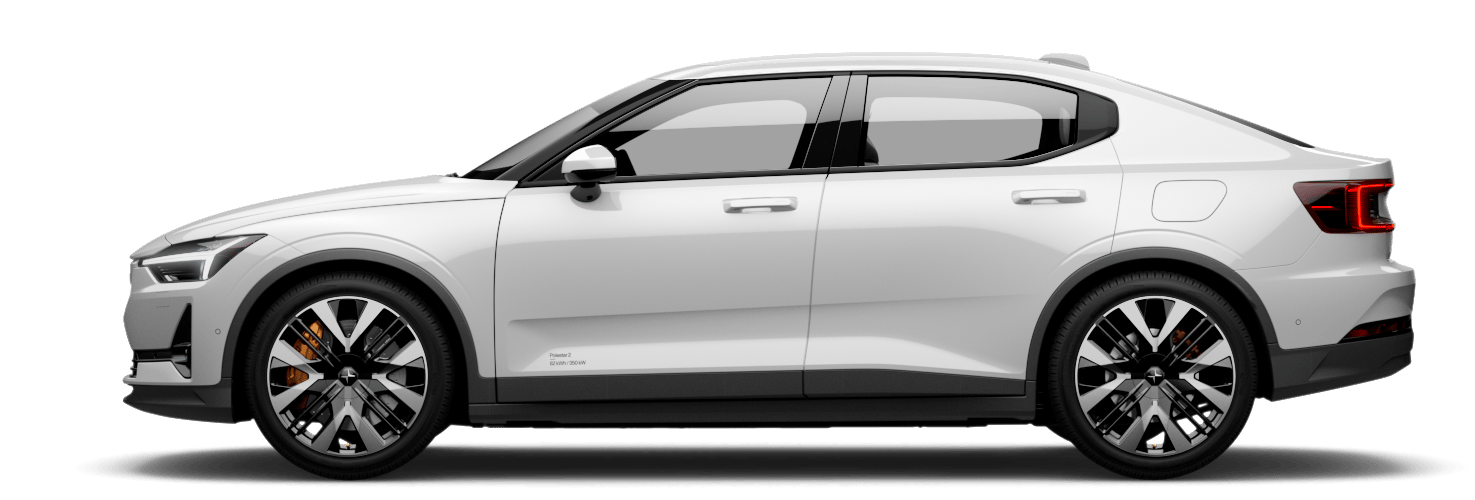

Det här var en spännande ny biltillverkare med stora ambitioner. Låg, elegant och med en fascinerande atletisk form ... alla på Polestar var säkra på att de vackra proportionerna skulle överleva hela vägen till den första produktionsversionen 2019.

Men för att hålla fast vid originaldesignen skulle man behöva använda en del avancerade material. Kolfiber skulle inte bara vara nödvändigt för att bevara de slanka linjerna och hålla nere vikten, utan också för att uppfylla de ambitiösa målen för prestanda.

Men hur problematiskt skulle materialet komma att bli? Skulle designers och ingenjörer lyckas hitta rätt balans mellan olika material, och skulle fördelarna med kolfiber faktiskt vara värda allt jobb?

Vi intervjuade Zef van der Putten, huvudingenjör för Polestar 1, för att få veta mer.

Att optimera användningen av kolfiber

Kolfiber anses fortfarande som ett exklusivt, dyrt och lätt material, och det gör det till det perfekta valet för en bil med så mycket spetsteknik, framtidstänkande och prestanda.

Materialet användes först inom formel 1 för omkring 30 år sedan. Det var svårt att arbeta med, men om man lyckades utnyttja det på rätt sätt så gav det enorma fördelar och det var betydligt lättare och starkare än andra material. Det tog inte lång tid förrän alla stall använde det, och det gjorde även tillverkare av lyxbilar. Kolfiber hade nu definitivt fått rykte om sig som ett prestandahöjande material.

I dag är kolfiberkarossen en favorit bland dem som skapar högteknologiska produkter med den allra senaste tekniken. Det minskar vikten, ökar prestanda, ger en lägre tyngdpunkt och förbättrar vridstyvheten.

Och det är lätt att se när man tar sig en närmare titt på en av Polestars bilar. Det räcker att se den från utsidan för att upptäcka exempel på enastående ingenjörskonst. Karossen, inklusive dörrarna, framvingarna, motorhuven och bagageluckan, är tillverkade av kolfiberförstärkt polymer. Och sedan är det den där låga taklinjen som så många faller för.

"Med en vanlig takkonstruktion i stål hade alla dessa delar varit större – taket hade varit högre och fönstren mer upprätta. Att konstruera hela taket av kolfiber gjorde att vi kunde skapa den där låga, eleganta taklinjen", säger Zef.

Trollsländan (Odonata Anisoptera): naturens svar på styrka och smidighet. Förfinad genom obönhörlig evolution.

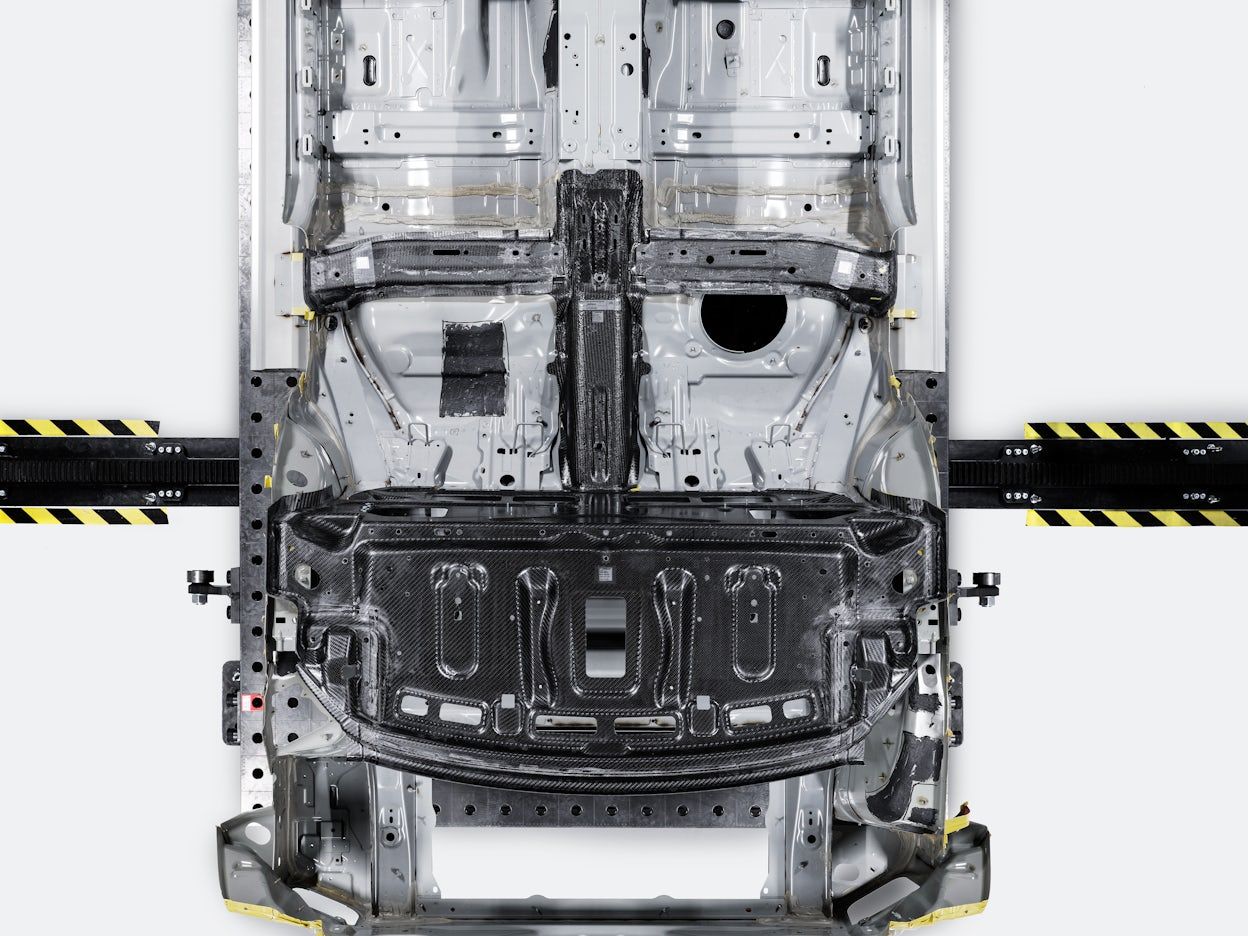

Ögat följer automatiskt linjen, från A-pelare till C-pelare. Men det man inte ser är vad som finns under ytan: en ytterst robust prefabricerad kolfibertub som bakats in i kolfiberpelarens två halvhyllor. De är sammankopplade i sidled med tunna, lätta och mycket styva, tvärgående kolfibersektioner.

Men det är inte allt. SPA-plattformen har omarbetats rejält, genom att man avlägsnat 320 mm på hjulbasen och 200 mm på den bakre delen. Sedan, liksom alla riktigt bra ingenjörsteam, har gruppen hämtat inspiration från naturen för att skapa "Trollsländan"* – en insektsformad kolfiberkomponent som är en del av chassit. Dess vingar och överkropp förbättrar vridstyvheten radikalt vid en av de kritiska punkterna i karossen, mellan mitten av golvet och bakpartiet. Resultatet är dramatiskt: chassits vridstyvhet har ökat med 45 %.

* Ett smart utformat lager av kolfiberförstärkt polymer som sitter fast på stålunderredet och förstärker den traditionellt svaga punkt där mitten av golvet och bakpartiet möts. På Polestar kallar vi detta "Trollsländan".

Att bli vän med materialet

När han tillfrågas om hur det var att arbeta med kolfiber under detta projekt hade Zef följande att säga:

"En av de största utmaningarna var att lära känna materialet. Vi ville ha den perfekta lösningen för Polestar 1 och var beredda att göra vad som helst för att hitta den. Vi har lärt oss mycket, och även om inte allt gick precis som förväntat lär man sig ofta mer av överraskningarna. Processen har resulterat i en mycket hög nivå av precision och finish."

När Polestars ingenjörer väl hade bekantat sig med materialet satte de igång att definiera och kontrollera alla de övriga parametrarna. De var tvungna att fatta kritiska beslut som vilken sorts fiber och vilket harts man skulle använda, och hur man skulle montera och lackera de olika sektionerna.

De lärde sig också hur de skulle definiera materialet för datorstödda konstruktionsberäkningar, så att de kunde testa och utvärdera delarna. De visste också av erfarenhet att kolfiber beter sig olika beroende på kraftriktningen. Så draperingssimuleringar gjordes för att försöka ta reda på hur materialet skulle bete sig i verkligheten.

Och fördelen med alla dessa smarta modeller? Materialet har kunnat placerats i bilen på ett sätt så att vävriktningen motverkar krafter och ökar styrkan vid olika körförhållanden.

Vi väntade oss höga siffror för prestanda och låga siffror för dimensioner och vikt. Så det har varit mycket forskning, många analyser och tester och en del huvudkliande på vägen. Bilen har gjorts hela 230 kg lättare genom att integrera materialet i underredet, vilket helt kompenserar för den extra tyngden från batterierna.

Imponerande.

Att förverkliga designen

Designkonceptet och utförandet är av stor vikt för alla varumärken. Eftersom Polestar 1 var Polestars första bil var det oerhört viktigt att göra ett gott intryck och visa upp märkets designspråk.

Enligt Zef spelar materialet inte särskilt stor roll inledningsvis. Det är senare, när man monterar ihop och integrerar alla detaljer, som skillnaderna blir uppenbara. Kolfiber tar designen till en helt ny nivå. Begränsningar som pressdjup är helt plötsligt inte längre ett problem. Det innebär att man kan designa mycket mer dramatiska ytor – eller plattare sådana om man vill det.

"Om vi hade arbetat med stål hade motorhuvens yta varit mycket mindre dramatisk. Nu har vi kunnat skapa en bil som är mer som en skulptur och ge linjerna skarpare kanter, vilket gör att bilen ser mer teknisk och raffinerad ut", säger Zef.

Han fortsätter: "Med kolfiber i lågvolymproduktion kan många saker göras för hand. Så man kan alltid hitta lösningar; man kan prata med leverantören och göra saker på ett annat sätt för att hitta fram till rätt resultat. Proportionerna och visionen är alltid väldigt viktiga i all design, och vi är självklart mycket nöjda med resultaten."

Att lackera kolfiber är också något helt annat än att lackera stål. Teamet har gjort sitt yttersta för att hitta rätt färg och finish.

Ytan räknas

Ett sådant exklusivt och dyrt material kräver expertis och hantverkskunnande i varje steg i processen. När det kommer till lackeringen av den nya Polestar 1 har man experimenterat och övat en hel del.

"Varje bildesigner vet exakt vad man kan göra – och vad man inte kan göra – när man jobbar med en bil i stål. Men det här är något annat. Nästan allt är möjligt", säger Zef.

Men att lackera kolfiber är inte alls detsamma som att lackera stål. Alla delar är försedda med ett lager grundfärg när de kommer från leverantören, och teamet har gjort sitt yttersta för att hitta rätt färg och finish.

Detsamma gäller kvalitetskontrollen. När skarpsynta, högkvalificerade personer noggrant sökte av bilen efter minsta fel i färg och finish kunde de inte hitta några. Det visade sig inte längre vara ett problem med den lackerade kolfibern. Nu letar de i stället efter andra kvalitetsfel. Som allt när det gäller Polestar är ambitionsnivån hög, och alla anstränger sig hela tiden för att hitta det perfekta sättet att arbeta med materialet.

Säkerhet som en inbyggd del av designen

Man har gjort omfattande tester för att garantera att Polestar 1 uppfyller ytterst stränga säkerhets- och hållbarhetskriterier. Att montera samman kolfiberdelarna med stålplattformen och andra delar av Polestar 1 är en krävande uppgift. Stål är mer elastiskt än kolfiber, och för att binda samman de två materialen använder Polestar ett specialutvecklat lim som klarar av skillnaderna i rörlighet mellan stål- och kolfiberdelarna. Zef förklarar:

"Problemet är att kolfiber är ett linjärt, sprött material, och i traditionella bilstrukturer används normalt material som blir missformade innan de går sönder (vilket till exempel är fallet med stål). Kolfiber uppför sig däremot på olika sätt beroende på kraftriktningen."

Slutresultaten är en bil som är världsledande när det gäller krocksäkerhet och hållbarhet. Kombinationen av kolfiberkarossen och stålplattformen innebär att Polestar 1 förenar det bästa av två världar när det gäller köregenskaper och säkerhet.

Valde vi rätt?

När man ser tillbaka på det arbete som uträttats hittills är det inte svårt att se att kolfiber har många fördelar. Det är definitivt hi-tech, det är fortfarande arbetskrävande och det behövs också en hel del tålamod för att allt ska bli helt rätt. Men när det lyckas ger det en känsla av skräddarsydd precision och sofistikerad design som är svår att blunda för. Du får ett nytt perspektiv. Du drar handen över bilen och vet att ytorna inte har pressats med verktyg i maskiner, att varje kolfiberkomponent har monterats för hand så att mönstrets linjer passar ihop perfekt. Du vet också att varje del har färdigställts för hand och med stor omsorg om detaljerna. Allt detta skapar en väldigt speciell känsla.

Varje kolfiberkomponent monteras för hand så att mönstrets linjer passar ihop perfekt, och varje del färdigställs för hand.

Kommer vi att få se mer användning av kolfiber i framtiden? Det är svårt att svara på, och många parametrar måste fastställas innan ett team kan fatta ett beslut. Men en sak är säker: kolfiber är ett idealiskt material för många bilkomponenter, och dess fördelar väger upp eventuella nackdelar. Och om användningen av kolfiber blir mer utbredd är det bra att veta att leverantörerna också jobbar på att hitta sätt att återvinna och återanvända materialet. För oss var det en avgörande faktor när vi bestämde oss för att använda kolfiber i Polestar 1.

Så, lyckades våra ingenjörer hitta rätt balans och hålla sig till Polestars filosofi: inga kompromisser, inga genvägar?

Det får man nog säga att de gjorde ... och det med råge!

Kolfiber är en av våra spetstekniklösningar. Det finns många fler.

Polestar 1 är en elektrisk prestandahybrid, en exklusiv bil som kombinerar eldrift med utomordentliga prestanda, utsökta proportioner, imponerande hantverkskunnande och innovativ teknik. Varje del utvecklas och väljs med omsorg. Användningen av kolfiber är bara en av många saker som visar att vi menar allvar med att göra Polestar 1 till en bil som inte kompromissar med kvaliteten.

Snabba fakta – kolfiber och Polestar 1

- 1.Vikt: vikten har minskats med 230 kg tack vare användningen av kolfiber i kombination med SPA-chassit.

- 2.Styvhet: vridstyvheten har ökats från 22 N/mm² till 32 N/mm², alltså hela + 45 %.

- 3.Tyngdpunkt: tyngdpunkten har blivit lägre tack vare SPA-golvet i stål och överdelen av kolfiber, vilket ger bättre köregenskaper och prestanda.