Polestar och Bcomp: utvecklingen av vårt unika interiörmaterial

Bilbranschen håller på att förändras i grunden. Drivlinor, självkörande fordon och infotainmentsystem har gett en ny syn på mobilitet. Interiördesigner och textiltillverkare vill förstås inte vara sämre och kommer med sina egna innovationer. Målet är att ta fram material som är både hållbara och exklusiva. Och bland de schweiziska alptopparna tror vi oss ha funnit just ett sådant.

I hjärtat av Fribourg i Schweiz pågick en tyst revolution. Bcomp, grundat 2011, höll på att ta fram ett förstärkningsmaterial av lin som såg ut att kunna bli början på en ny era av lyxig hållbarhet i textilindustrin. Bcomp började som tillverkare av material för skidbranschen, där deras lintyger uppskattades för sin förmåga att förbättra prestanda och dämpa vibrationer. Men företagets verksamhet tog en oväntad vändning när en viss biltillverkare hörde av sig om ett samarbete.

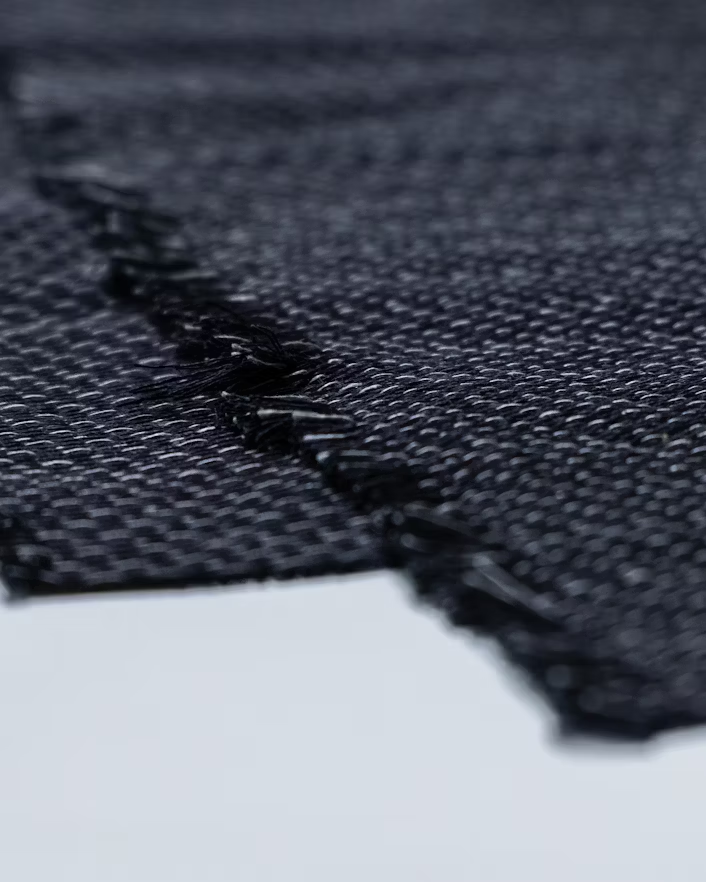

På Polestar hade man sett magin i Bcomps material – ampliTex™ och powerRibs™. Det förra tillverkades av vävda linfibrer och minskade både vibrationer och den totala vikten, samtidigt som det var estetiskt tilltalande. Det senare användes på paneler, där det bildade en 3D-struktur som påminde om lövens nerver. Det gjorde panelerna betydligt starkare och styvare, samtidigt som den sammanlagda vikten minskade.

"När vi först såg materialet visste vi att den här tekniken skulle passa perfekt ihop med Polestars vision", erinrar sig Ross Kelk, som leder Polestars interiörforskningsavdelning och det brittiska utvecklingsteamet. "Våra företag delade samma mål, värderingar och inställning från första början."

Inledningsvis visste man dock inte hur och var materialet skulle kunna användas. Och dess utseende gav inte det intryck av lyx och prestanda som Polestar vill se i sina bilar. "Tillsammans med designavdelningen började vi experimentera, leka och testa olika saker", minns Ross. Experimenterandet gällde inte bara materialet, utan även begreppet lyx. "Traditionellt sett förknippar tillverkare lyx med exklusiva material som läder och träfaner och med generösa utsmyckningar. Men vi ville visa upp själva materialet och verkligen låta det ta plats – och göra hållbarhet till en påtaglig, exklusiv upplevelse."

01/04

"En designers makt ligger i att få folk att sukta efter det rätta valet, ett val som pekar i rätt riktning", säger Maria Uggla, färg- och materialansvarig hos Polestar. "Alla material bär på en dold potential att uttrycka lyx, och vårt jobb är att göra denna potential synlig."

Det valda arbetssättet gav resultat: designteamet lyckades hitta ett nytt estetiskt uttryck som gjorde denna blandning av design, minimalism och h�ållbarhet mycket konkret. "Det finns enorma möjligheter när det gäller att utforska och skapa nya uttryck när man arbetar med nya hållbara material", fortsätter Maria.

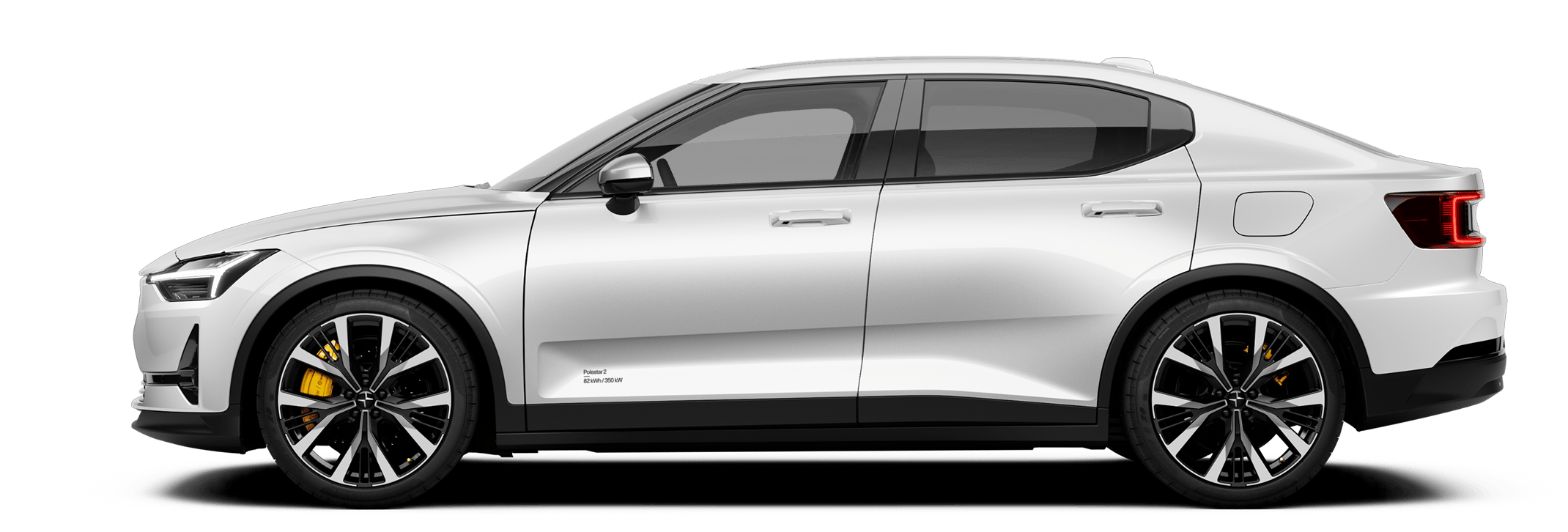

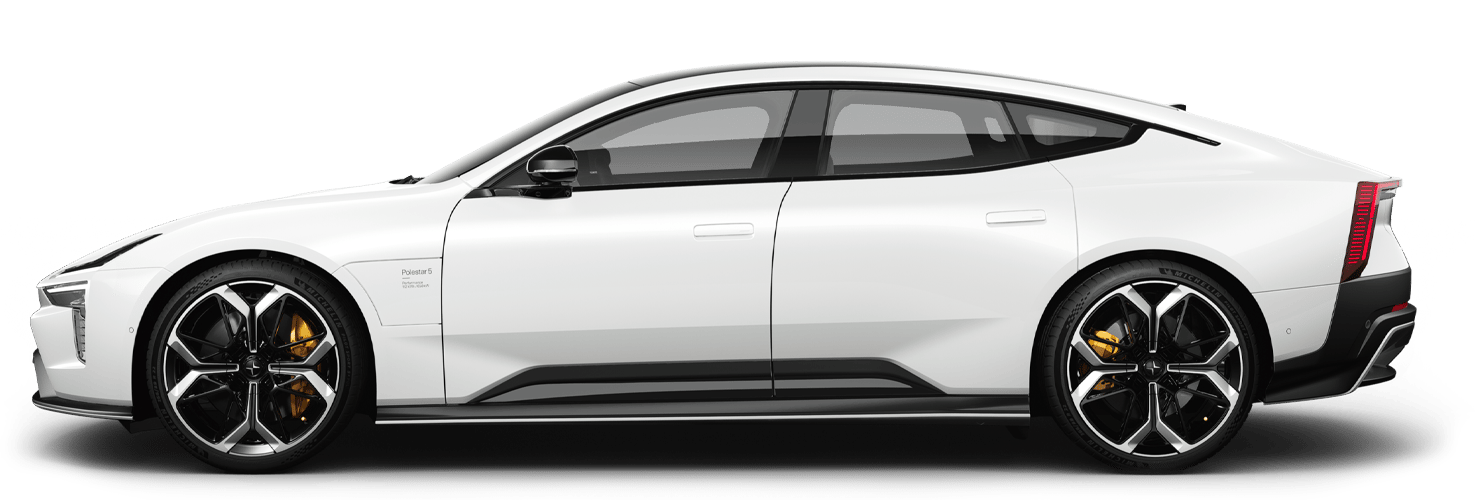

Samarbetet ledde till Polestar Signature Weave: ett flexibelt men ändå robust material som kunde användas för sätenas ryggpaneler i Polestar 3. Men det gick inte i en handvändning.

Det tog tre år av intensivt arbete för att utveckla det vävda ytmaterialet som numera används i Polestars interiörer. Och man stötte på ett antal hinder på vägen, eftersom materialet måste klara av extrema förhållanden, från brännande hetta till bitande kyla.

Den design som i slutändan valdes ut var resultatet av många tester och mycket experimenterande. Det är en blandning av flexibel linfibertextil, naturfiberkomposit och powerRibs™ som minskar både plastanvändningen och vikten.

En designers makt ligger i att få folk att sukta efter det rätta valet, ett val som pekar i rätt riktning.

"Det fanns många utmaningar under processens gång, eftersom det här var ett nytt arbetssätt för oss. Det är en sak att se det vävda tyget, men något helt annat att se tyget bearbetas till en panel. Det krävdes många provomgångar, men efter att ha testat ett antal varianter landade vi i ett specifikt vävt material som ser fantastiskt ut. Jag kan knappt bärga mig tills jag får se det i bilen", säger Maria.

Optimismen för projektets potentiella inverkan på bilbranschen var påtaglig. Ett lyckat resultat skulle kunna inspirera andra komponenttillverkare att börja använda liknande hållbara material och höja ribban för hållbar innovation.

"För oss på Polestar är det viktigt att det är på riktigt. Det handlar inte om något kosmetiskt – det är en hållbar förbättring av interiörpaneler. När vi tar fram nya hållbara material ser vi till att utnyttja deras fulla potential", fortsätter Maria.

Vår Signature Weave skulle egentligen ha gjort sin debut i Polestar 5. Men tack vare den påskyndade utvecklingsprocessen och de lyckade prototyperna kunde materialet börja användas mycket tidigare än planerat. Men resan slutar inte här. Nu undersöker man flera nya tillämpningar. Samtidigt optimeras prestandan och hållbarheten, och cirkularitet hamnar alltmer i fokus.

"Det kreativa arbetet brukar starta när en ny teknik introduceras i tillverkningsprocessen. I vårt samarbete fungerar det på ett annat sätt: vi använder insikter från produktionsprocessen för att hitta nya kreativa metoder och idéer. Man kan säga att vi tänker i generationer", säger Ross.