Le tissu du futur

En collaboration avec Polestar, l’entreprise suisse Bcomp a développé un tissu qui changera durablement non seulement l’habitacle des véhicules, mais aussi notre conception du luxe et du design. Au Polestar Space de Zurich, Ross Kelk, du département de développement de Polestar, et Per Mårtensson, CRO de Bcomp, ont parlé du chemin qu’ils ont parcouru ensemble depuis la vision jusqu’à la commercialisation du produit.

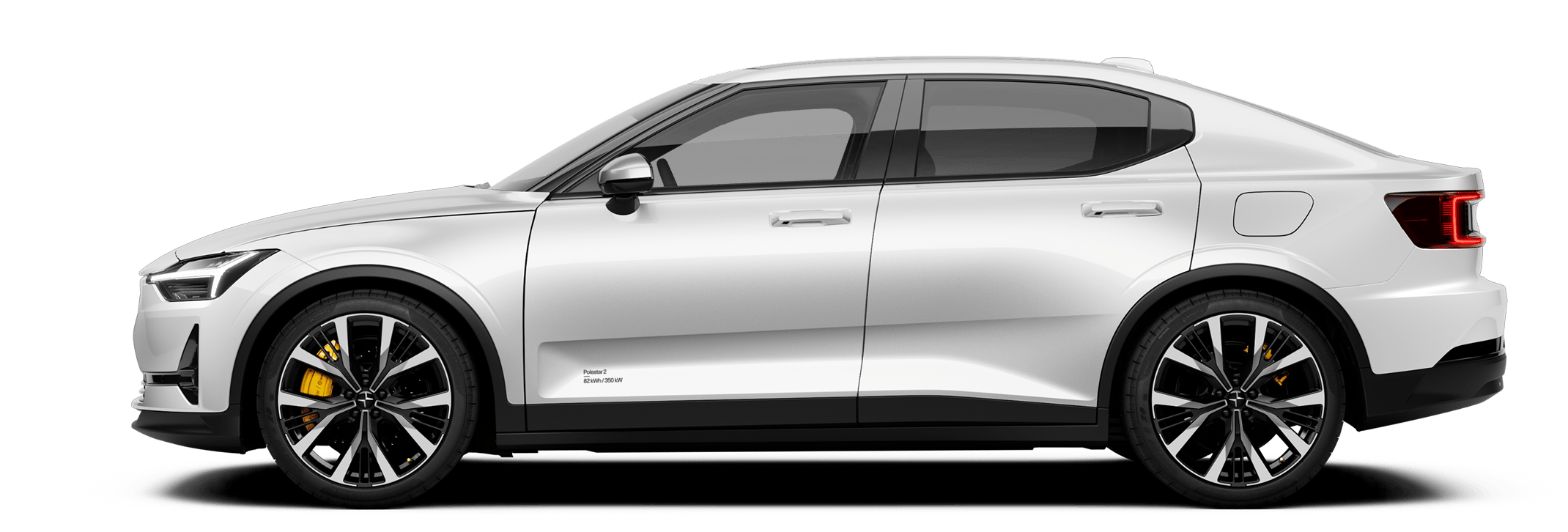

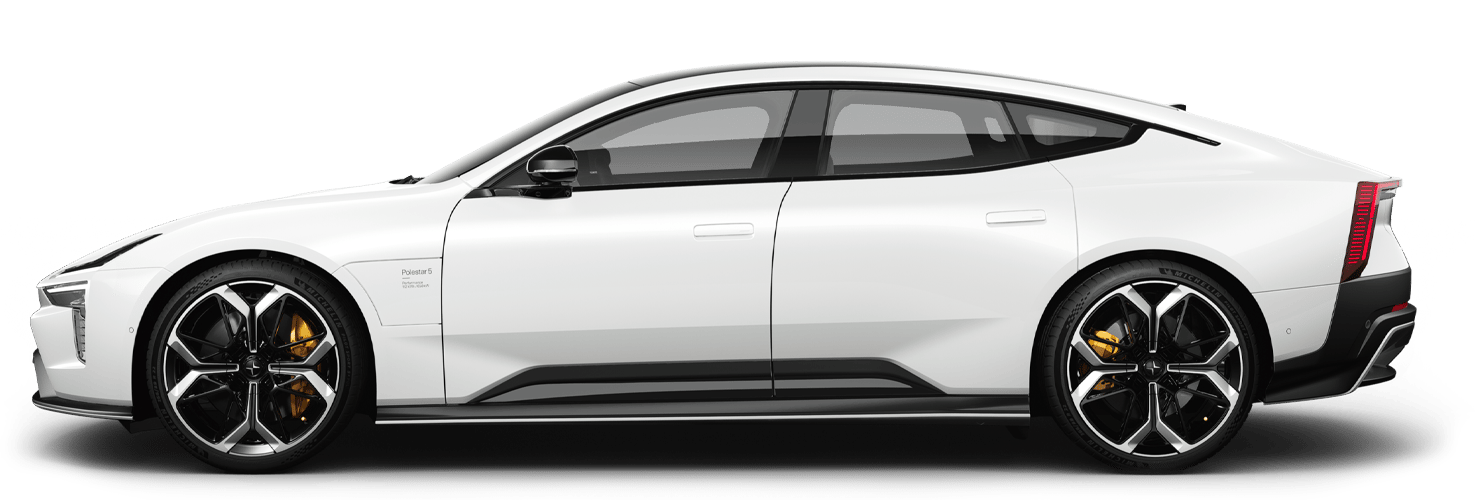

Il est difficile d’imaginer comment un botte de lin peut se transformer en un matériau d’intérieur ultraléger à l’aspect futuriste. Cela est possible grâce à la technologie de l’entreprise fribourgeoise Bcomp, fondée en 2003. Le «Polestar Signature Weave» combine une surface lisse avec une structure réticulaire. Le résultat: un matériau à la fois flexible et robuste qui sera utilisé dans différents revêtements intérieurs de la Polestar 3, par exemple dans les coques de siège. Par rapport aux revêtements en plastique traditionnels, il permet d’économiser plus de la moitié des matières premières dérivées du pétrole. De plus, ce matériau se distingue par sa légèreté unique en son genre et réduit les vibrations de 250%.

Utilisés et mis en œuvre de manière adéquate, les matériaux naturels sont extrêmement efficaces.

Une philosophie commune

«Utilisés et mis en œuvre de manière adéquate, les matériaux naturels sont extrêmement efficaces», affirme Per Mårtensson, Chief Revenue Officer de Bcomp. Le lin est une plante très robuste et facile à cultiver, utilisée depuis des millénaires comme matière première dans l’industrie textile. De nos jours, plus de 80% de la production mondiale se situe en Europe.

Pour Bcomp, tout a commencé avec le ski. Dans ce domaine, les tissus innovants en lin ont contribué à augmenter les performances et le poids tout en réduisant l’utilisation de matières plastiques dérivées du pétrole. «Lorsque nous avons vu le matériau pour la première fois, nous avons compris que cette technologie correspondait parfaitement aux objectifs de Polestar», se souvient Ross Kelk, Head of Interior R&D et Industrial Program Leader de l’équipe de développement britannique de Polestar. «Dès le début, nos entreprises étaient liées par les mêmes objectifs, les mêmes valeurs et une philosophie commune.»

01/02

Nous voulions mettre en avant le matériau et le montrer ostensiblement. Faire de la durabilité une expérience tactile raffinée.

Una nuova estetica

All’inizio, tuttavia, non fu subito chiaro come e dove potessimo utilizzare il materiale. «Abbiamo sperimentato, giocato e provato tante opzioni diverse», ricorda Ross. Questo non vale solo per il materiale, ma anche per l’intera percezione del lusso. «Generalmente, infatti, si punta a utilizzare materiali esclusivi, come la pelle e il legno impiallacciato, e a preferire uno stile sfarzoso. Ma in questo caso il nostro obiettivo era quello di mettere il materiale in primo piano, mostrandolo apertamente. E rendere la sostenibilità un’esperienza tangibile ed esclusiva». Il team di designer ha, pertanto, ricercato una nuova estetica che rendesse tangibile questa unione tra design, minimalismo e sostenibilità.

Dal prototipo alla pizza surgelata

Tuttavia sono passati molti anni dalla stretta di mano al primo prodotto finito, poiché il percorso dal prototipo alla produzione in serie è pieno di sfide. «I materiali naturali, infatti, sono sempre diversi: nessun tavolo in legno di ciliegio sarà uguale a un altro», spiega Per. «Il nostro compito è stato quello di conciliare la mutevolezza del materiale e la qualità». Inoltre qualsiasi modifica nel processo di produzione di un veicolo comporta costi e rischi. «Polestar ha sempre condiviso totalmente la nostra idea, ha convinto fornitori e partner e ha integrato il nuovo materiale nella catena di produzione».

Semplificando un po’, Per paragona il processo attuale a quello per realizzare una pizza surgelata: «Forniamo alla produzione il materiale di base sviluppato insieme per il Signature Weave. Qui viene riscaldato e modellato».

01/02

La prochaine génération

À la différence de la pizza surgelée, la phase de développement ne se termine pas avec le premier produit prêt à être commercialisé. «Normalement, le travail créatif s’arrête une fois qu’une nouvelle technologie est introduite dans le processus de production. Dans notre collaboration, c’est différent: nous mettons à profit les enseignements tirés du processus de production pour développer de nouvelles approches et idées créatives. Nous pensons pour ainsi dire à l’échelle de générations», déclare Ross. De nouvelles applications dans différents domaines sont déjà testées, les performances et la durabilité sont optimisées et la notion de circularité est plus que jamais d’actualité. «Le recyclage sera un sujet qui nous occupera beaucoup dans les années à venir. Nous avons déjà prouvé qu’il était faisable de rendre nos matériaux recyclables en petites quantités. Mais il y a encore un long chemin avant le recyclage de masse», concède Per. Un nouveau pas ensemble vers le futur? L’avenir le dira…