Polestar und Bcomp: die Entstehungsgeschichte unseres charakteristischen Weave-Interierus

Die Automobilindustrie durchlebt gerade erdrutschartige Veränderungen. Antriebsstränge, autonomes Fahren und Infotainmentsysteme stellen unser bisheriges Verständnis von Mobilität auf den Kopf. Um mit diesen Disruptionen mithalten zu können, arbeiten Innenarchitektinnen wie Gewebehersteller mittlerweile an ihren eigenen innovativen Kreationen – dazu brauchen Sie Materialien, die nachhaltig sind und gleichzeitig Exklusivität vermitteln. Was uns angeht, sind wir mitten in den Schweizer Alpen fündig geworden.

Im Herzen von Freiburg in der Schweiz war eine stille Revolution im Gange. Das 2011 gegründete Unternehmen Bcompentwickelte Flachsfasern zu Verstärkungsgewebe weiter, das das Zeug dazu hatte, Luxus und Design auf der Grundlage von Nachhaltigkeit neu zu definieren. Die Flachsstoffe des Unternehmens hatten mit ihrer Performance-Steigerung und ihren überlegenen Dämpfungseigenschaften bereits in der Skiindustrie für Aufsehen gesorgt. Als schließlich Polestar sein Interesse an einer Partnerschaft bekundete, bedeutete das eine völlig unerwartete Wende für das Unternehmen.

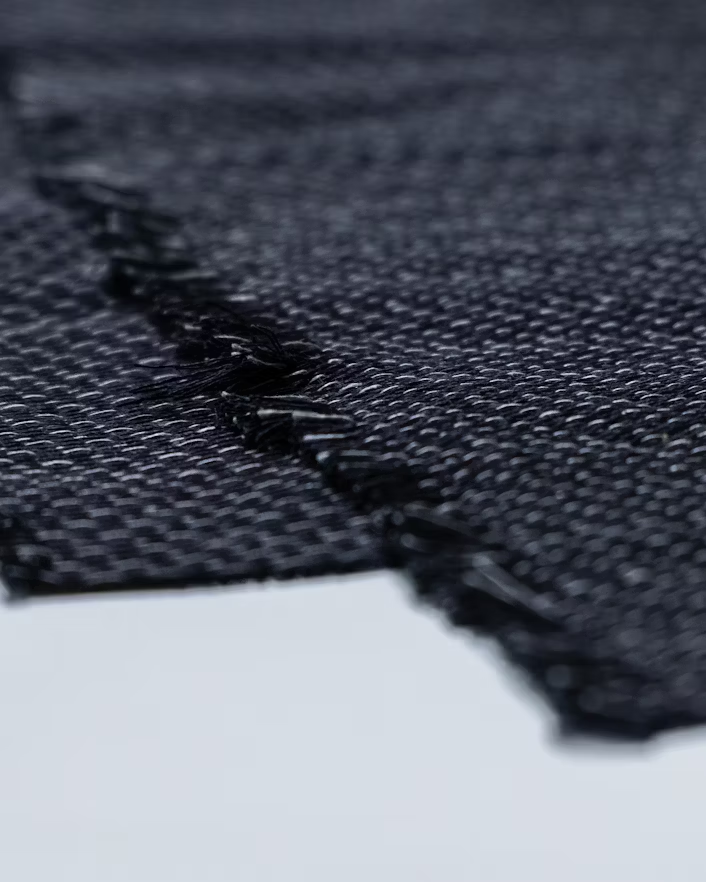

Hierbei waren die Materialien von Bcomp – ampliTex™ und powerRibs™ – der Schlüssel zur Zukunft. ampliTex, bestehend aus gewebten Flachsfasern, dämpft nicht nur Erschütterungen und reduziert das Gesamtgewicht, sondern kann auch mit seinem Erscheinungsbild punkten. powerRibs ahmt die natürliche Äderung von Blättern nach. Das Material bildet eine 3D-Struktur auf den Verkleidungen, die die Festigkeit und Steifigkeit erhöht und gleichzeitig das Gewicht reduziert.

„Als wir dieses Material zum ersten Mal gesehen haben, war uns sofort klar, dass diese Technologie perfekt zu den Ambitionen von Polestar passt", erinnert sich Ross Kelk, Head of Interiors R&D und Industrial Program Leader des britischen Polestar Entwicklungsteams. „Unsere Unternehmen waren von Anfang an durch die gleichen Ziele und Werte sowie eine gemeinsame Denkweise verbunden.”

Zu Beginn war es allerdings alles andere als klar, wo wir dieses Material einsetzen könnten. Und auch sein Aussehen entsprach zunächst nicht der Vorstellung von Luxus und Performance, die wir mit unseren Polestar Fahrzeugen vermitteln wollen. „Gemeinsam mit der Designabteilung haben wir experimentiert, herumgespielt und Verschiedenes ausprobiert” erzählt Ross. Dabei bezog sich diese experimentelle Annäherung nicht nur auf das Material an sich, sondern auf die Wahrnehmung von Luxus als Ganzes. Hersteller verbinden den Begriff von Luxus traditionell immer mit exklusiven Materialien, wie Leder, Furnierholz und vielen Schnörkeln. Wir wollten allerdings ganz bewusst das Material in den Vordergrund stellen und es offen zeigen. Nachhaltigkeit als greifbares, exklusives Erlebnis.”

01/04

„Ein Designer hat die Macht, mit seinem Design in eine Richtung zu lenken, die die richtige Entscheidung quasi vorwegnimmt”, sagt Maria Uggla, Head of Colour and Material bei Polestar. „In allen Materialien steckt viel verborgenes Potenzial – wir müssen es nur klug nutzen und schon werden unsere Materialien zu unseren Luxusbotschaftern.”

Das Designteam entwickelte eine völlig neue Ästhetik, die diese Fusion aus Design, Minimalismus und Nachhaltigkeit spürbar werden lässt. Ein Ansatz, dessen Ergebnisse sich sehen lassen können. „Beim Arbeiten mit nachhaltigen Materialien eröffnen sich enorme Möglichkeiten, um neue Ausdrucksformen zu finden und wirken zu lassen” so Maria weiter.

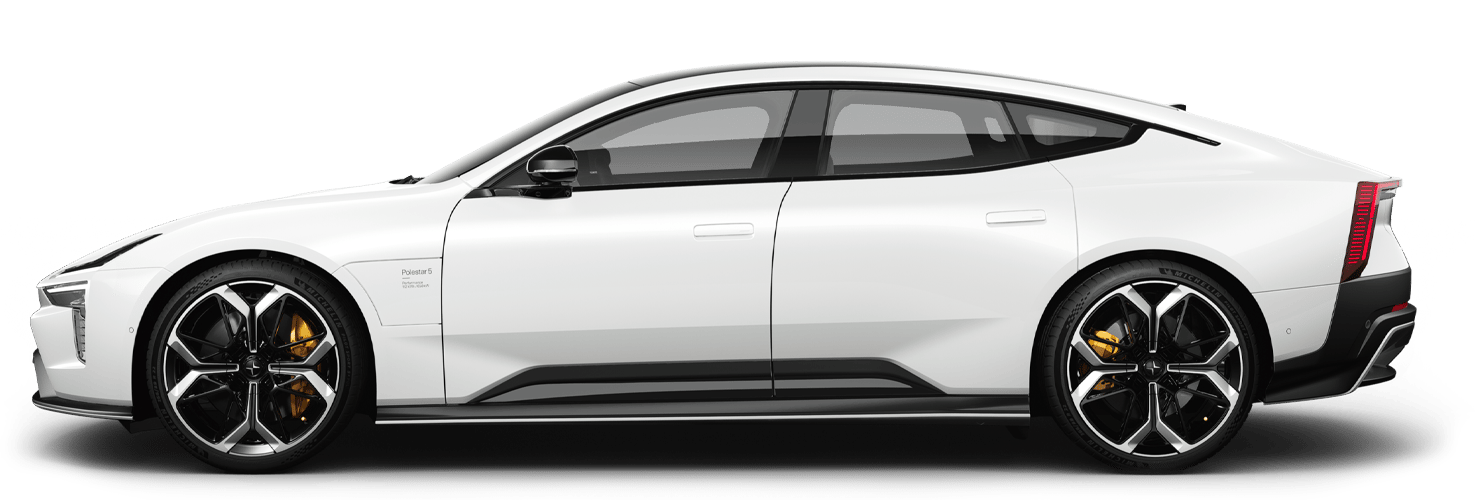

Aus dieser intensiven Zusammenarbeit entstand das Polestar Signature Weave: ein flexibles und doch widerstandsfähiges Material, aus dem nun die Sitzschalen des Polestar 3 hergestellt werden. Der Weg dorthin war allerdings keineswegs vorgezeichnet.

Wir hatten drei sehr intensive Jahre Zeit, um aus Bcomp ein Oberflächengewebe für das Fahrzeug-Interieur zu machen. An Herausforderungen hat es uns nicht gemangelt, musste sich das Material doch unter extremen Bedingungen beweisen – angefangen bei sengender Hitze bis hin zu klirrender Kälte.

Das letztendlich ausgewählte Gewebedesign war das Ergebnis umfangreicher Versuche und Experimente. Dabei handelt es sich um eine Mischung aus flexiblem Leinengewebe, einem Naturfaserverbund und powerRibs™, die sowohl den Plastikanteil senkt als auch gewichtsreduzierend wirkt.

Ein Designer hat die Macht, mit seinem Design in eine Richtung zu lenken, die die richtige Entscheidung quasi vorwegnimmt.

„Diese Arbeitsweise war völlig neu für uns und daher mit einigen Herausforderungen verbunden. Einen gewebten Stoff zu sehen, ist eine Sache. Aber wenn aus diesem Gewebe eine Verkleidung entsteht, ist das etwas völlig anderes. Wir haben viele Anläufe gebraucht, aber nachdem wir einige Varianten durchprobiert hatten, fiel unsere Entscheidung schließlich auf ein bestimmtes Gewebe – und es sieht einfach fantastisch aus. Ich kann es kaum erwarten, es endlich im Fahrzeug zu sehen", freut sich Maria.

Unser Optimismus lag auf der Hand: Die möglichen Auswirkungen dieses Projekts auf die Automobilbranche könnten riesig sein. Unser Erfolg könnte auch andere Erstausrüster zur Verwendung ähnlicher nachhaltiger Materialien inspirieren – und das würde die gesamte nachhaltige Innovation auf eine völlig neue Stufe heben.

„Uns bei Polestar ist es dabei vor allem wichtig, dass wir einen authentischen Fortschritt erzielen und nicht nur kosmetische Akzente setzen. Wir verbessern eine Innenverkleidung auf nachhaltige Weise. Bei der Entwicklung neuer nachhaltiger Materiallösungen nutzen wir das gesamte Potenzial, das uns dieses bestimmte Material zu bieten hat", so Maria weiter.

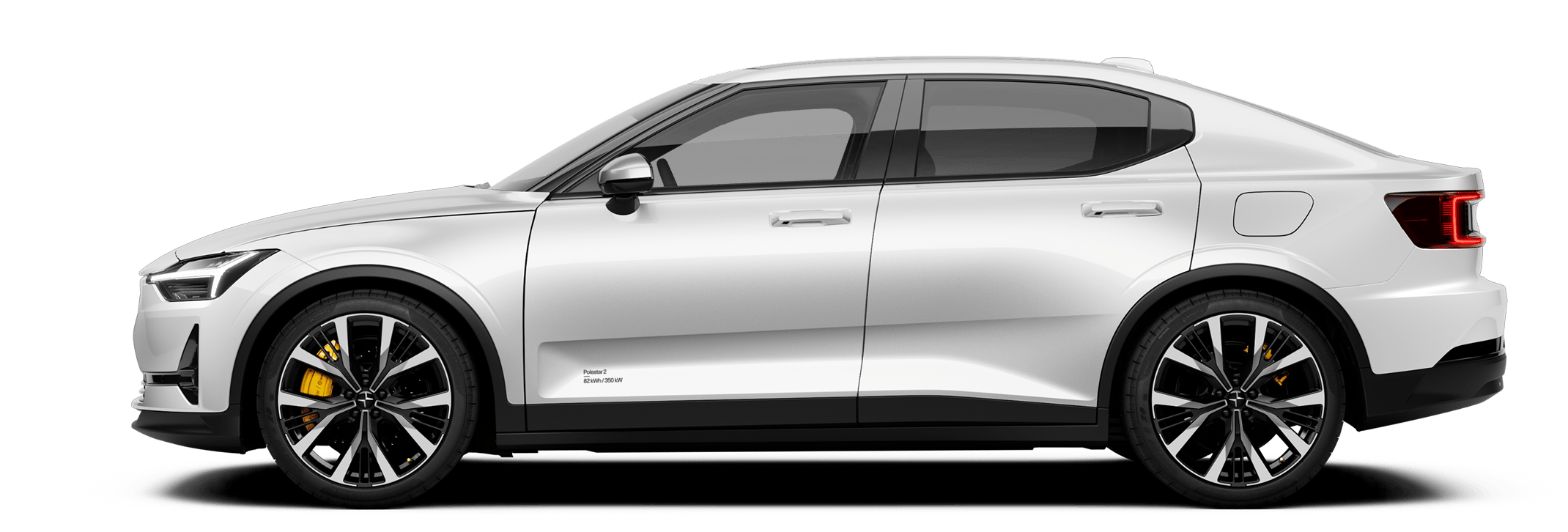

Das charakteristische Polestar Weave-Interieur sollte sein Debüt ursprünglich im Polestar 5 feiern. Das war zumindest der Plan. Ein beschleunigtes Entwicklungsverfahren und positive Ergebnisse beim Test der Prototypen haben allerdings dazu geführt, dass das Material viel schneller bereit für seine Markteinführung war als zuvor angenommen. Dabei sind wir noch lange nicht fertig. Mehrere neue Anwendungen befinden sich bereits in der Testphase, wir arbeiten an der Optimierung von Performance und Nachhaltigkeit und die Idee der Kreislaufwirtschaft rückt zunehmend in den Fokus.

„In der Regel beginnt die kreative Arbeit damit, dass eine neue Technologie in die Produktion geht. In unserem Fall ist das ganz anders: Wir setzen Erkenntnisse aus den Fertigungsverfahren in neue kreative Ansätze und Ideen um. Wir denken also quasi in Generationen”, so Ross.