Fábricas oscuras y robótica avanzada: cómo se fabrica un Polestar

Históricamente, las fábricas no han tenido nada de lo que presumir. Edificios sucios, viejos, oscuros, alejados de la esencia de la marca de una empresa. Pero los tiempos cambian. La próxima generación de fábricas de automóviles es inteligente, innovadora y ecológica. Mientras la primera oleada del Polestar 4 sale de nuestras instalaciones vanguardistas (y con la producción del Polestar 3 a la vuelta de la esquina), abrimos las puertas de algunas de nuestras plantas actuales y futuras de todo el mundo. Ven a ver cómo se fabrica un vehículo eléctrico exclusivo de alto rendimiento.

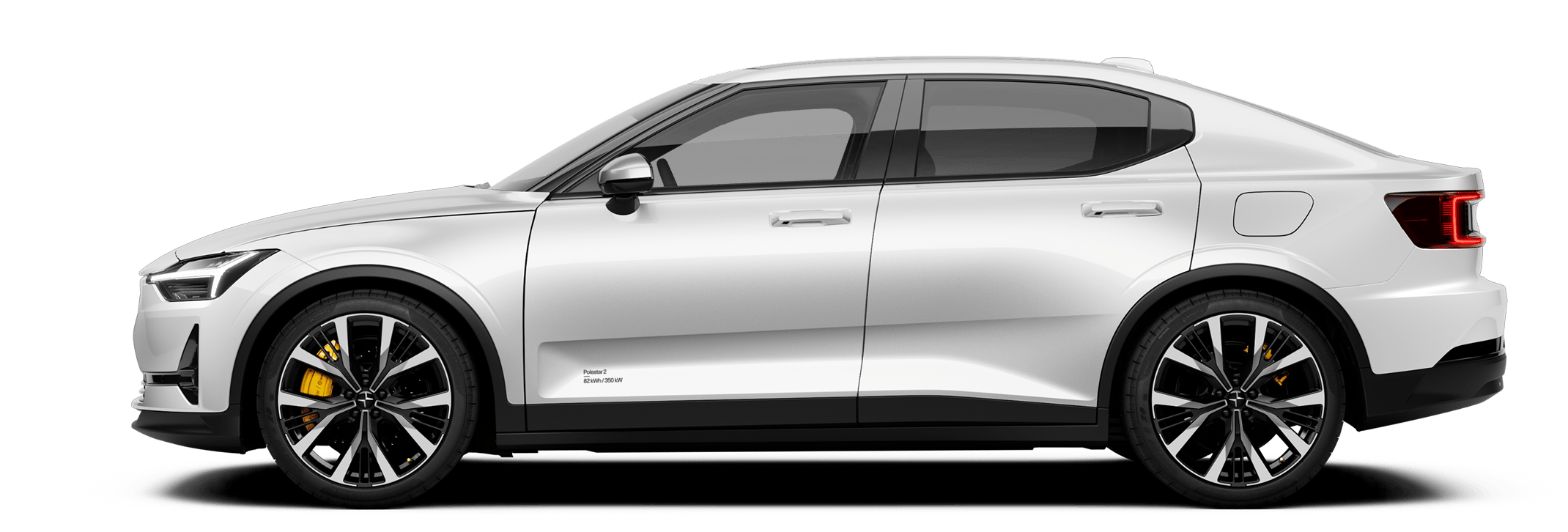

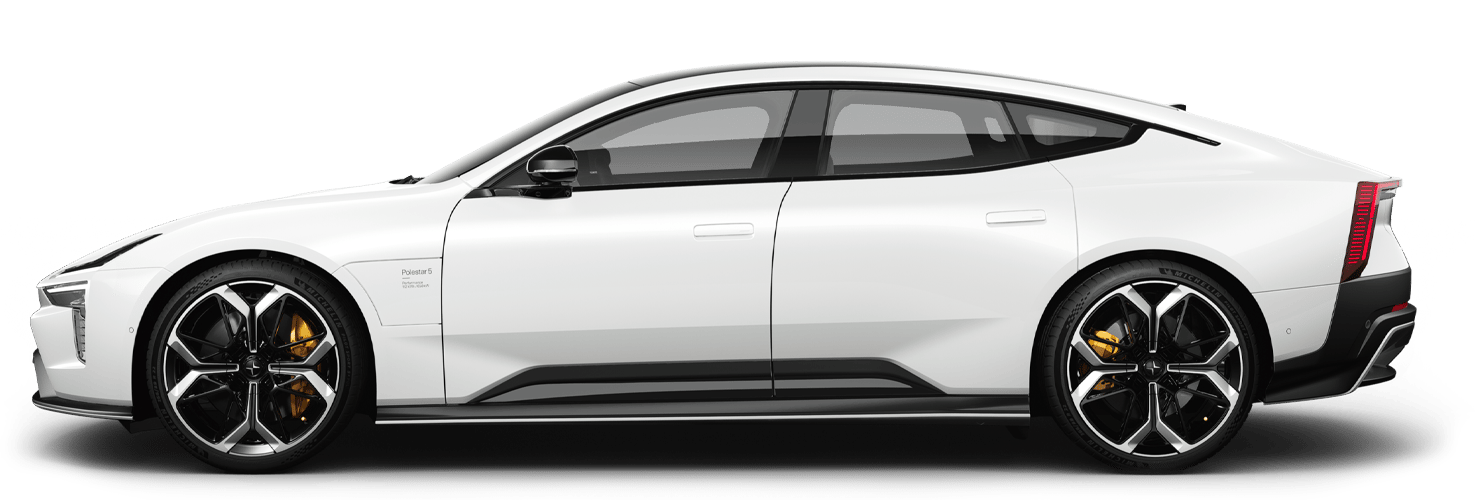

La fabricación de coches puede ser un proceso complejo, pero si hablamos de coches de alto rendimiento y última generación, lo es aún más. Tecnología V2G, sistemas avanzados de asistencia a la conducción y otras mejoras de vanguardia bajo el capó son solo algunos de los elementos que convierten a nuestra última gama de SUV es una de las más sofisticadas del mercado. Esta mezcla de complejidad tecnológica, unida a una filosofía de alta gama, crea un entorno de fabricación único.

Robots y macrodatos

"Estás ante una de las instalaciones automovilísticas más avanzadas del planeta", afirma Chunlin Zhao, director de las instalaciones de la bahía de Hangzhou. Y no miente. Desde su apertura en 2021, las instalaciones de Hangzhou se han consolidado como una de las plantas de fabricación de vehículos más impresionantes de la región, capaz de producir 300 000 coches al año.

Las instalaciones encargadas de la producción del Polestar 4 cuentan con tecnología pionera que mezcla robots, macrodatos e inteligencia artificial para garantizar una fabricación eficiente y de primera calidad. La planta cuenta con más de 3 000 puntos de inspección en la línea de producción, lo que se traduce en controles exhaustivos durante todo el proceso. La seguridad es el eje central de nuestros objetivos de diseño y fabricación; no dejamos nada al azar. "Nuestra fama nos precede, ya que en nuestras instalaciones aplicamos los últimos avances tecnológicos. Si advertimos algún aspecto que puede mejorar en cualquier proceso, buscamos la forma de hacerlo", explica Chunlin Zhao.

Te daremos varios ejemplos. El taller de soldadura (que en las instalaciones conocen como la "fábrica oscura", ya que puede funcionar sin intervención humana) cuenta con más de 800 robots flexibles totalmente automatizados capaces de realizar tareas de precisión ultracomplejas, pero muy repetitivas. La sala de datos convierte un flujo interminable de información en ideas prácticas. ¿Se está agotando algún artículo en la fábrica? ¿Qué robots necesitan mantenimiento? Este tipo de preguntas se gestionan en tiempo real mediante sistemas analíticos avanzados.

Luego está la línea de producción, donde se encuentra el avanzado equipo de megafundición que fabrica grandes secciones de un vehículo a partir de aluminio fundido. Aunque esta tecnología no se utiliza actualmente en la gama Polestar, sí ilustra las ambiciones de futuro de las instalaciones. "Aquí tenemos tecnología que no se encuentra en ningún otro lugar del mundo", concluye Chunlin Zhao.

Aunque los robots y los macrodatos aportan a las instalaciones un aire futurista, sus credenciales de sostenibilidad garantizan que sus raíces están firmemente plantadas en la tierra.

No tenemos ninguna duda de que nuestras instalaciones pueden llegar a ser climáticamente neutras. Es nuestro objetivo.

Energía verde

Dentro de una industria que aún arrastra las consecuencias de su pasado contaminante, queremos consolidar la planta de la bahía de Hangzhou como una de las más limpias de la región. Las instalaciones cumplen todos los requisitos que se esperan de una planta de fabricación de Polestar, el coche con menor huella de carbono en su lanzamiento: desde tejados con paneles solares hasta fundiciones alimentadas por energía hidráulica. "Nos tomamos muy en serio la reducción de las emisiones de carbono en todos nuestros centros. Nos aseguramos de incluir consideraciones medioambientales en prácticamente todas las decisiones que tomamos. Fijándonos en los avances que hemos realizado, no tenemos ninguna duda de que nuestras instalaciones pueden llegar a ser climáticamente neutras a medio plazo. Es nuestro objetivo", afirma Chunlin Zhao.

Y se lo toman en serio. Las instalaciones cuentan con su propia planta de energía solar, capaz de producir más de 48 millones de kWh al año. La planta fotovoltaica, con un sistema propio de almacenamiento de energía, puede satisfacer las necesidades eléctricas de un turno de producción.

Huella mundial

Asia no es la única región encargada de la producción de Polestar. Nuestro modelo asset-light, que aprovecha la infraestructura de fabricación de las empresas asociadas, ha hecho crecer nuestra producción mundial. Este modelo de fabricación es relativamente nuevo en el mundo del automóvil, pero su flexibilidad aporta grandes ventajas.

"Creo que mucha gente desconoce lo que cuesta crear la infraestructura necesaria para fabricar un coche. Para una marca joven como Polestar, formar parte del ecosistema de Volvo y Geely Holding conlleva ventajas muy importantes. Poder aprovechar la infraestructura y las capacidades que normalmente solo están al alcance de las mayores empresas automovilísticas del mundo, resulta valiosísimo", explica Jonas Enström, jefe de operaciones de Polestar.

Este planteamiento abre el camino a nuevos mercados y avances tecnológicos.

A más de 12 000 kilómetros de la bahía de Hangzhou se encuentran las instalaciones de Volvo en Ridgeville, Carolina del Sur. Hemos dedicado 600 millones de dólares a ampliarlas, y en cuanto acabe la remodelación, albergarán la primera planta estadounidense de Polestar de montaje de baterías. También es una de las ubicaciones de la producción del Polestar 3, que comenzará en 2024 tras una inversión adicional de 118 millones de dólares.

Asimismo, la fabricación del Polestar 4 comenzará también en Corea del Sur, en la planta de RKM en Busán, en 2025. Esta unión entre Geely Holding y Renault resalta el impacto del modelo de fabricación asset-light de Polestar. "Este tipo de acuerdo nos permite dedicar más recursos al diseño y desarrollo de los mejores vehículos eléctricos del mundo, porque podemos aprovechar el alcance y la experiencia de nuestros socios fabricantes internacionales", afirma Jonas.

Desde nuestra posición privilegiada, podemos centrarnos en lo que mejor se nos da: diseñar y desarrollar los vehículos eléctricos más elegantes del mundo.