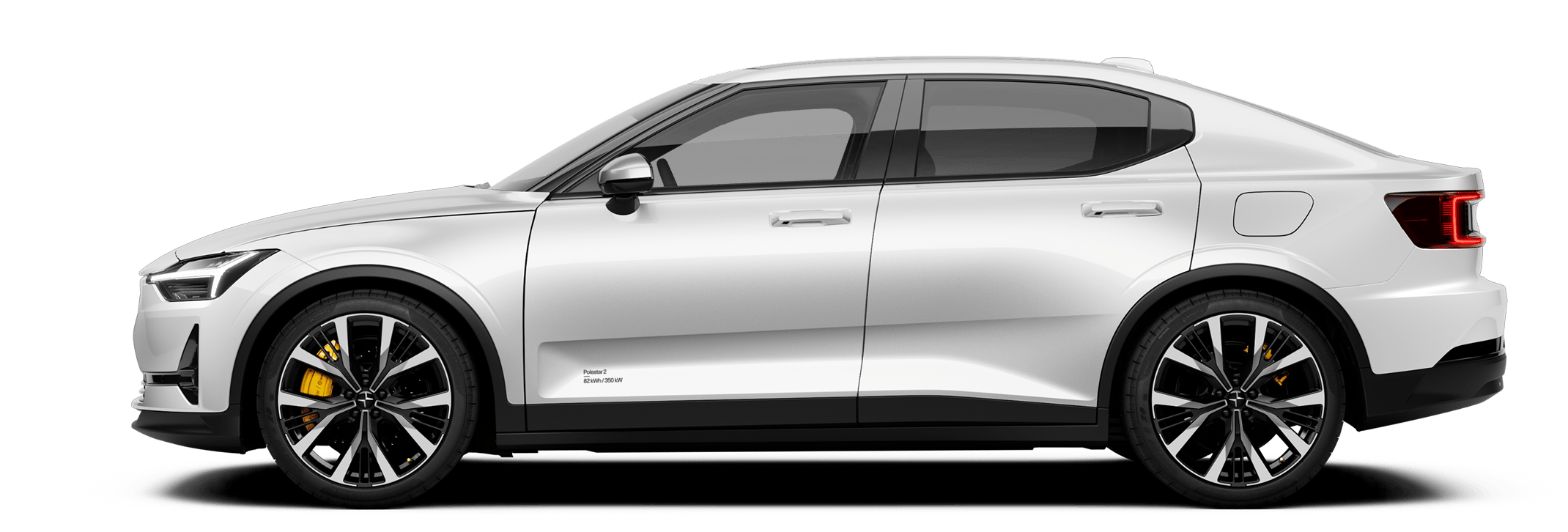

Dark factories en geavanceerde robots: hoe we een Polestar bouwen

Fabrieken waren vroeger niet iets waar bedrijven over opschepten. Het waren vieze, oude, donkere gebouwen, die absoluut niet de uitstraling van hun merk hadden. Maar tijden veranderen, want de nieuwe autofabrieken zijn intelligent, innovatief en groen. Terwijl de eerste exemplaren van de Polestar 4 onze ultramoderne fabrieken verlaten (en de productie van de Polestar 3 binnenkort begint), openen we de poorten van enkele van onze huidige en toekomstige productiecentra over de hele wereld. Kijk samen met ons wat er allemaal nodig is om een sportieve, exclusieve elektrische auto te bouwen.

Het maken van een gewone auto is al ingewikkeld, laat staan het ontwerpen van de volgende generatie sportieve auto's. Dat is echt andere koek. Met hun vehicle-to-grid laadmogelijkheden, geavanceerde rijhulpsystemen en allerlei andere staaltjes van moderne autotechnologie behoren onze nieuwste SUV's tot de meest geavanceerde auto's die tegenwoordig worden geproduceerd. De combinatie van technologische complexiteit en een hoogstaande ontwerpfilosofie zorgt voor een unieke productieomgeving om een auto te bouwen.

Robots en big data

"Je kijkt naar een van de meest geavanceerde autofabrieken ter wereld", zegt Chunlin Zhao, directeur van de fabriek in Hangzhou Bay. En dat klopt. Sinds de opening in 2021 heeft dit productiecentrum zich snel ontwikkeld tot een van de meest indrukwekkende autofabrieken in de regio, met een productiecapaciteit van 300.000 auto's per jaar.

In de fabriek, waar momenteel de Polestar 4 wordt geproduceerd, is baanbrekende technologie zeker geen onbekende. Ze gebruiken er robots, big data en kunstmatige intelligentie om de hoge bouwkwaliteit van de auto's te waarborgen en het productieproces over de hele linie efficiënter te maken. Langs de hele productielijn zijn er meer dan 3000 inspectiepunten. Dit betekent uitgebreide controles tijdens de productie. Omdat veiligheid de kern vormt van onze ontwerp- en productiedoelstellingen, wordt niets aan het toeval overgelaten. "We staan erom bekend dat we de nieuwste technologische ontwikkelingen toepassen in onze fabriek. Als we iets zien wat onze processen kan verbeteren, proberen we dat over te nemen", legt Chunlin Zhao uit.

Dit zijn niet alleen maar mooie woorden. De lasserij (een zogeheten dark factory, omdat er geen mensen aanwezig hoeven te zijn) heeft meer dan 800 volledig geautomatiseerde, flexibele robots die uiterst complexe (maar zeer repetitieve) precisietaken kunnen uitvoeren. De dataroom zet een eindeloze stroom informatie om in bruikbare inzichten. Is een bepaald artikel bijna op in de fabriek? Welke robots hebben onderhoud nodig? Dit soort vragen worden allemaal in real time afgehandeld door geavanceerde analysesystemen.

En dan is er nog de productielijn. Hier staat de geavanceerde, reusachtige gietinstallatie die grote auto-onderdelen maakt van gesmolten aluminium. Hoewel deze technologie momenteel niet wordt gebruikt in de Polestar-modellen, laat dit wel de vooruitstrevende ambities van de fabriek zien. "Je vindt hier technologie die je nergens anders ter wereld vindt", zegt Chunlin Zhao.

Al geven de robots en big data de fabriek een uitgesproken futuristische uitstraling, de aandacht voor duurzaamheid is ongekend.

We zijn ervan overtuigd dat we al onze fabrieken CO2-neutraal kunnen maken. Dat is het doel.

Groene stroom

De auto-industrie is een notoire CO2-uitstoter. Hangzhou Bay is een van de schoonste autofabrieken in de regio en er wordt alles aan gedaan om deze status te verstevigen. De fabriek die namens Polestar de auto met de kleinste CO2-voetafdruk ten tijde van de introductie produceert, voldoet aan alle verwachtingen, van daken met zonnepanelen tot smelterijen op waterkracht. "We vinden het heel belangrijk om de CO2-uitstoot in al onze fabrieken te verminderen. We zorgen ervoor dat milieuoverwegingen een rol spelen bij vrijwel elke beslissing die hier wordt genomen. Als je kijkt naar de vooruitgang die we hebben geboekt, zijn we ervan overtuigd dat we op middellange termijn al onze fabrieken CO2-neutraal kunnen maken. Dat is het doel", zegt Chunlin Zhao.

En dat doel wordt serieus genomen. De fabriek heeft een eigen zonne-energiecentrale, die jaarlijks meer dan 48 miljoen kWh kan opwekken. Omdat ter plaatse ook een energieopslagsysteem beschikbaar is, kan de PV-installatie aan de elektriciteitsbehoefte van één productieploeg voldoen.

Wereldwijd productieapparaat

Azië is niet de enige regio die verantwoordelijk is voor de productie van Polestar. Ons 'asset-light' model, waarbij we de bestaande productie-infrastructuur van partnerbedrijven gebruiken, heeft ons wereldwijde productieapparaat uitgebreid. Dit productiemodel is relatief nieuw in de autowereld. Maar de flexibiliteit ervan biedt aanzienlijke voordelen.

"Veel mensen beseffen niet hoe duur het is om de infrastructuur op te zetten die nodig is om een auto te bouwen. Voor een jong merk als Polestar heeft het een aantal belangrijke voordelen om deel uit te maken van het ecosysteem van Volvo en Geely Holding. Het is heel gunstig dat we gebruik kunnen maken van de infrastructuur en mogelijkheden die normaal alleen beschikbaar zijn voor de grootste autofabrikanten ter wereld", zegt Jonas Enström, Head of Operations van Polestar.

Het interessante is dat deze aanpak niet alleen nieuwe markten heeft ontsloten, maar ook nieuwe technologische ontwikkelingen bereikbaar heeft gemaakt.

Op een afstand van ruim 12.000 kilometer van Hangzhou Bay ligt de Volvo-fabriek van Ridgeville. Dit productiecentrum in de buurt van Charleston, South Carolina, wordt momenteel voor $600 miljoen uitgebreid om Volvo's eerste accu-assemblagefabriek in de VS te ontwikkelen. Het is ook een van de locaties voor de productie van de Polestar 3, die in 2024 van start gaat na een extra investering van $118 miljoen.

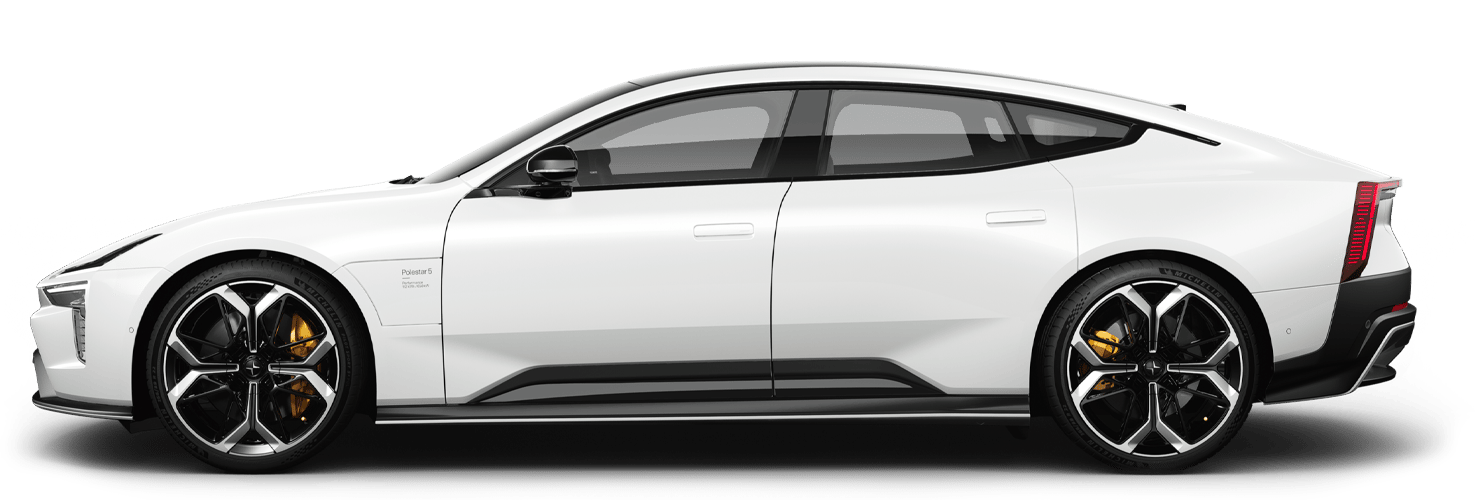

Op vergelijkbare wijze begint in 2025 ook de productie van de Polestar 4 in de fabriek van RKM in Busan, Zuid-Korea. Deze unieke joint venture tussen Geely Holding en Renault benadrukt het belang van het asset-light productiemodel van Polestar. "Door dit soort deals kunnen we meer middelen steken in het ontwerpen en ontwikkelen van de beste EV's ter wereld. We weten immers dat we de schaalgrootte en expertise van onze productiepartners over de hele wereld kunnen benutten", zegt Jonas.

We bevinden ons dus in een benijdenswaardige positie. Daardoor kunnen we ons richten op datgene waar we goed in zijn: het ontwerpen en ontwikkelen van de mooiste EV's ter wereld.