Fabbriche oscure e robotica avanzata: ecco come costruiamo le auto Polestar

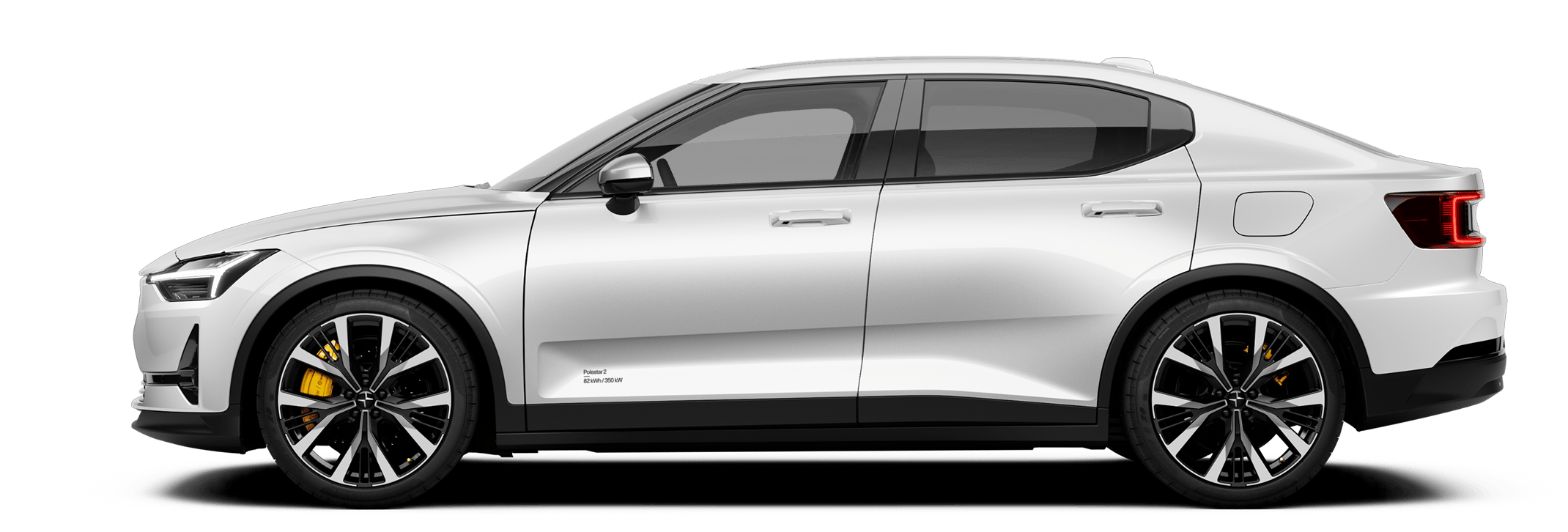

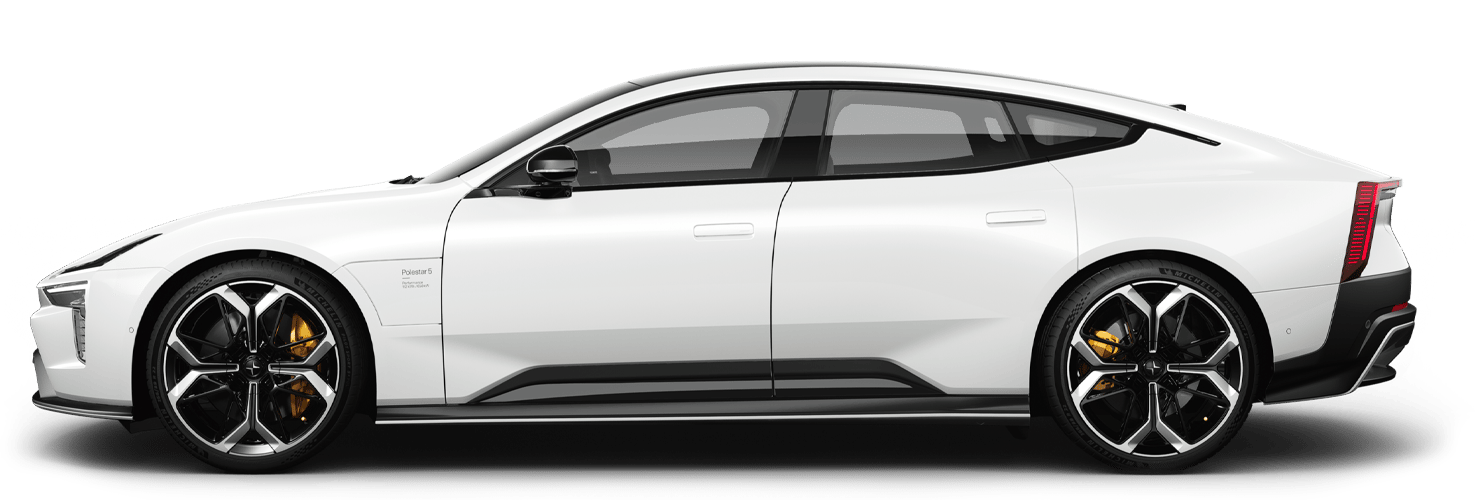

In passato, come si sa, le fabbriche non erano certo qualcosa di cui vantarsi. Edifici sporchi, vecchi e bui, lontani dall'essenza del marchio di un'azienda. Tuttavia, i tempi cambiano. La prossima generazione di stabilimenti di produzione automobilistica è intelligente, innovativa ed ecologica. Mentre la prima ondata di Polestar 4 esce dalle nostre strutture all'avanguardia (e la produzione della Polestar 3 è alle porte), stiamo aprendo il sipario alle quinte dietro alcuni dei nostri siti attuali e futuri in tutto il mondo. Vieni con noi e scopri cosa si cela dietro la costruzione di un veicolo elettrico esclusivo e ad alte prestazioni.

La produzione di automobili può essere un processo davvero complesso. Produrre auto ad alte prestazioni e di nuova generazione è però qualcosa di completamente diverso. Con capacità di ricarica dal veicolo alla rete (vehicle-to-grid), sistemi avanzati di assistenza alla guida e un assortimento di altre tecnologie automobilistiche all'avanguardia, la nostra ultima gamma di SUV è uno dei veicoli più sofisticati attualmente in produzione. Questo mix di complessità tecnologica, unito a una filosofia costruttiva di alto livello, plasma un ambiente produttivo unico in cui realizzare un'auto.

Robot e big data

"Sei di fronte a una delle strutture automobilistiche più avanzate del pianeta", afferma Chunlin Zhao, responsabile dello stabilimento di Hangzhou Bay. Ed è vero. Dall'apertura nel 2021, lo stabilimento di Hangzhou Bay si è rapidamente affermato come uno degli impianti di produzione automobilistica più imponenti della regione, in grado di produrre 300.000 veicoli all'anno.

Attualmente responsabile della produzione della Polestar 4, lo stabilimento non è nuovo alla tecnologia pionieristica e utilizza un mix di robot, big data e intelligenza artificiale per garantire che i veicoli mantengano una struttura premium e per migliorare l'efficienza complessiva del processo di produzione. Il sito vanta oltre 3000 punti di ispezione lungo la linea di produzione, il che significa che vengono effettuati controlli completi durante tutta la produzione. Con la sicurezza al centro dei nostri obiettivi di progettazione e produzione, nulla è lasciato al caso. "Siamo noti per saper implementare alcuni dei più recenti progressi tecnologici nelle nostre strutture. Se intravediamo qualcosa in grado di migliorare i nostri processi, cerchiamo di attuarlo nei nostri siti", spiega Chunlin Zhao.

Non si tratta solo di una promessa vuota. L'officina di saldatura (conosciuta a livello locale come la "fabbrica al buio" - o dark factory - che non è una casa dell'orrore, bensì è in grado di operare senza l'intervento umano) dispone di oltre 800 robot flessibili e completamente automatizzati in grado di eseguire operazioni di precisione ultra complesse ma altamente ripetitive. La sala dati trasforma un flusso infinito di dati in informazioni utili. La fabbrica sta esaurendo un particolare articolo? Quali robot necessitano di manutenzione? Questo tipo di domande viene gestito in tempo reale da sistemi analitici ultra avanzati.

E poi c'è la linea di produzione, dove si trovano gli avanzati macchinari per la mega-fusione che realizzano grandi sezioni di veicoli a partire dall'alluminio fuso. Sebbene questa tecnologia non sia attualmente utilizzata nella linea Polestar, illustra le ambizioni lungimiranti dello stabilimento. "Qui abbiamo una tecnologia che non esiste in nessun altro posto al mondo", conclude Chunlin Zhao.

Tuttavia, mentre i robot e i big data danno alla struttura un'impronta decisamente futuristica, le sue credenziali di sostenibilità assicurano che le sue radici siano ben salde a terra.

Siamo molto fiduciosi nel fatto che riusciremo a diventare un'azienda a emissioni zero in tutte le nostre strutture. Questo è l'obiettivo.

Energia verde

In un settore che si sta scrollando di dosso il passato come responsabile di una fetta importante di emissioni di carbonio, sono stati compiuti degli sforzi per consolidare lo status di Hangzhou Bay come uno degli stabilimenti automobilistici più puliti della regione. Dai tetti a pannelli solari alle fonderie alimentate a energia idroelettrica, l'impianto ha tutte le carte in regola per produrre l'auto a più bassa impronta di carbonio di Polestar al momento del lancio. "Siamo molto attenti a ridurre le emissioni di carbonio in tutti i nostri siti. Ci assicuriamo che le considerazioni ambientali siano incluse pressoché in tutte le decisioni che prendiamo qui. Considerando i progressi compiuti, siamo molto fiduciosi che riusciremo a diventare nel medio termine un'azienda a emissioni zero in tutte le nostre strutture. Questo è l'obiettivo", afferma Chunlin Zhao.

Ed è un obiettivo che viene preso sul serio. Lo stabilimento è dotato di una centrale elettrica alimentata a energia solare in grado di produrre oltre 48 milioni di kWh all'anno. Con un sistema di accumulo di energia in loco, l'impianto fotovoltaico è in grado di soddisfare il fabbisogno di elettricità per un singolo turno di produzione.

Impronta globale

L'Asia non è l'unica regione in cui Polestar produce. Il nostro modello "asset-light", che sfrutta le infrastrutture produttive esistenti delle aziende partner, ha fatto crescere la nostra produzione globale. Questo modello di produzione è relativamente nuovo nel mondo automobilistico, ma la sua flessibilità offre notevoli vantaggi.

"Credo che molte persone non si rendano conto di quanto sia costoso creare l'infrastruttura necessaria per costruire automobili. Per un marchio giovane come Polestar, far parte dell'ecosistema di Volvo e Geely Holding comporta alcuni vantaggi piuttosto importanti. Poter attingere alle infrastrutture e alle funzionalità che di solito sono disponibili solo alle più grandi aziende automobilistiche del mondo è estremamente vantaggioso", spiega Jonas Enström, Head of Operations presso Polestar.

È interessante notare che questo approccio ha aperto l'accesso non solo a nuovi mercati, ma anche a nuovi progressi tecnologici.

A oltre 12.000 chilometri da Hangzhou Bay si trova lo stabilimento Volvo di Ridgeville. Situato a Charleston, nella Carolina del Sud, il sito è al centro di un'espansione di 600 milioni di dollari che vedrà lo sviluppo del primo impianto di assemblaggio di batterie dell'azienda negli Stati Uniti. È anche una delle sedi per la produzione della Polestar 3, il cui avvio è previsto per il 2024 a seguito di un ulteriore investimento di 118 milioni di dollari.

Con una mossa simile, la produzione della Polestar 4 inizierà anche in Corea del Sud presso lo stabilimento RKM di Busan nel 2025. Questa esclusiva joint venture tra Geely Holding e Renault sottolinea l'impatto del modello di produzione Polestar, che richiede l'impiego di meno risorse. "Questo tipo di accordo ci permette di dedicare maggiori risorse alla progettazione e allo sviluppo dei migliori veicoli elettrici al mondo, perché sappiamo di poter far leva sulla vastità e sulle competenze dei nostri partner produttivi in tutto il mondo", afferma Jonas.

È una posizione invidiabile, che ci permette di concentrarci su ciò che sappiamo fare meglio: progettare e sviluppare i veicoli elettrici più belli del mondo.